La siderurgia es la metalurgia del hierro y del acero. Su uso extensivo ya desde hace siglos ha hecho que la rama de la metalurgia que se ocupa de la extracción y transformación de este metal, tenga entidad propia. Se le conoce también como siderometalurgia.

El hierro es el metal más utilizado del mundo, y además con mucha diferencia. Se producen 1.150.000.000 toneladas anuales y supone el 95% del volumen de la producción mundial de metal.

¿Cuál es el origen de la siderurgia?

Sus inicios se remontan a la Era de los Metales en la Edad del Hierro que sucedió tras la del Bronce. Probablemente se produjo en hornos de fundición de cobre. Incluso hay evidencia del uso anterior del hierro, de origen meteórico en este caso.

Entre el mineral usado como fundente y el el material hallado en las fundiciones de cobre nació la siderurgia como tal. Surgió con la proliferación de las fundiciones exclusivas de hierro. Este material era más fácil de transformar, en aquella época, de forjar que el bronce.

Los conocimientos en esta rama de la metalurgia, que usaba el hierro como material para fabricar armas y herramientas, se sucedieron en muchas partes del mundo como parte de otras transformaciones tecnológicas y culturales.

Durante siglos la principal preocupación de la metalurgia del hierro y el acero era mejorar su tecnología en la fabricación. Cabe destacar la importancia que tuvo la Península Ibérica como región siderúrgica, y la invención de la fragua catalana en Cataluña, cuyo uso se extendió posteriormente a otros lugares, como a Estados Unidos.

Pero no fue hasta el siglo XIX que la siderurgia vivió su máximo florecimiento. Sucedió cuando las mejoras en los hornos permitieron fabricar y mecanizar acero barato a gran escala. Este hecho hizo aumentar enormemente su uso en ingeniería y construcción. A finales de ese siglo ya había reemplazado al hierro forjado en casi la totalidad de sus aplicaciones.

Procesos de obtención del hierro en siderurgia

El hierro no se obtiene de la naturaleza en estado puro, sino que está presente en gran variedad de minerales, como la magnetita o la hematita, dos óxidos, y también la limonita y la siderita. Para fabricar el hierro debe extraerse primero el mineral y después separar el hierro del resto (llamado ganga). Esta separación puede hacerse de dos maneras:

Por imantación

Al ser el hierro magnético, la roca se pasa por un cilindro imantado para que aquellas que no contengan mineral de hierro caigan y queden aparte, mientras que las que sí lo tienen se mantienen adheridas al cilindro.

Inconveniente: La mayoría de las reservas de minerales de hierro se encuentran en hematita, que no es magnética, por lo que en estos casos el proceso no es fiable.

Por separación por densidad

En este caso se usa agua con una densidad intermedia entre el mineral del hierro y la ganga para sumergir todas las rocas extraídas. De esta manera se separa la ganga de la roca que contiene hierro.

Inconveniente: Al humedecer el mineral el proceso de siderurgia puede verse afectado negativamente.

Una vez llevada a cabo la separación del mineral de hierro, éste pasa por un proceso por el que se forma un aglomerado de mineral, y luego se traslada a una planta siderúrgica para procesarlo en un alto horno. Allí se convertirá en arrabio y posteriormente, en acero. El hierro sin alear se suele usar poco en la industria.

Mecanizado del hierro y el acero

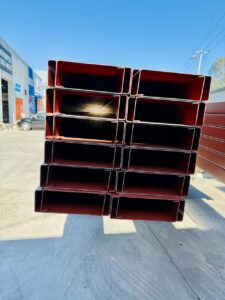

Las plantas siderúrgicas fabrican piezas de material no aptas todavía para uso final. Estas piezas pueden ser en forma de láminas, hilo, tubos, etc., y deben pasar por un proceso de mecanizado, es decir, por un proceso de eliminación de material de forma controlada para darle la forma y el tamaño final según las especificaciones de cada fabricación.

Entre los procesos de mecanizado más habituales, encontramos el torneado, el fresado, el taladrado y el corte.

Somos especialistas mecanizado de tubos de acero

En Perfiles Santa Martha nos dedicamos a la distribución de tubos de acero a precios muy competitivos con unos elevados estándares de calidad.